탄소강 파이프 탄소 이음매 파이프 탄소강 이음매 파이프

설명

무봉강관은 단단한 원형 강철 '빌렛'으로 만들어지며 강철이 중공 튜브 모양이 될 때까지 형태 위로 가열되고 밀거나 당겨집니다.그런 다음 이음매 없는 파이프는 1/8인치에서 32인치 OD 크기의 치수 및 벽 두께 사양에 따라 마감됩니다.탄소강 이음매 없는 파이프/튜브 탄소강은 철과 탄소로 구성된 합금입니다.강철의 탄소 비율은 탄소강의 경도, 탄성 강도 및 연성에 영향을 미칩니다.이음매 없는 탄소강 파이프 또는 단단한 강철 잉곳은 구멍을 통해 모세관으로 만들어진 다음 열간 압연, 냉간 압연 또는 냉간 압연이 이루어집니다.중국 철강산업에서 이음매 없는 탄소강관은 중요한 위치를 차지하고 있다.이음매없는 탄소강 파이프 재료는 원형 튜브, 파이프 절단기 배아로 약 1m 길이의 공백을 절단하고 컨베이어 벨트로 가열하여 보냅니다.빌렛은 가열로에 공급되며 온도는 섭씨 약 1200도입니다.연료는 수소나 아세틸렌이다.용광로 온도 제어가 핵심 문제입니다.공기의 압력을 통해 기계를 뚫기 위해 둥근 튜브가 나왔습니다.일반적으로 더 일반적인 펀치는 테이퍼 롤 천공 기계이며, 펀치는 높은 생산 효율성, 제품 품질, 큰 직경의 구멍 확장을 가지며 다양한 강철을 착용할 수 있습니다.천공, 원형 튜브는 3롤 교차 롤링, 롤링 또는 압출에 사용되었습니다.사이즈 측정 후 튜브를 짜냈습니다.튜브를 형성하기 위해 빌렛에 구멍을 뚫는 고속 회전식 콘 드릴로 크기를 조정합니다.드릴 직경의 길이를 결정하기 위해 사이징 밀로 파이프 직경을 결정합니다.사이징을 통해 냉각탑으로 파이프를 넣은 후 물 분무로 냉각하고 냉각 후 강철을 곧게 펴야 합니다.내부 테스트를 위해 금속 테스트 기계(또는 압력 테스트)를 교정하여 강철 벨트를 보낸 후.파이프 내부에 균열이 생기면 기포 등의 문제가 감지됩니다.파이프 후 엄격한 품질 관리를 통해 수동 선택도 가능합니다.철강 품질, 스프레이 페인트 번호 사용, 사양, 생산 로트 번호.크레인을 타고 창고로 들어갑니다.

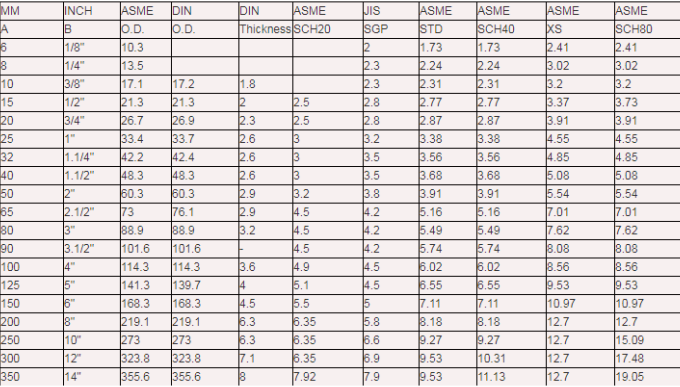

이음매없는 파이프의 벽 두께

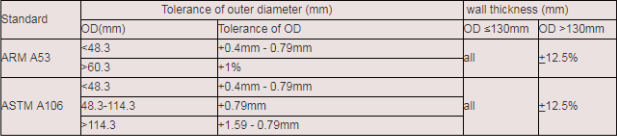

외경 및 벽 두께의 공차

사양

| 기준 | 설명 |

| ASTM A179/A179M | 이음매 없는 냉간 인발 저합금강 열 교환기 및 응축기 튜브. |

| API 5L | 라인 파이프. |

| ASTM A53M | 검정색 및 아연 코팅 용접 및 이음매 없는 강관. |

| ASTM A106M | 고온 서비스용 무봉강 탄소강관입니다. |

| ASTM A105M | 배관용 탄소강 단조품. |

| ASTM A234M | 중간 및 고온 서비스를 위한 단조 탄소강 및 합금강 배관 피팅입니다. |

기준

| 기준 | 파이프의 종류 | 수업 | 등급 |

| API 사양 5L ISO 3183 | SMLS | PLS1 | L245B, L290 X42, L320 X46, L360 X52, L390 X56, L415 X60, L450 X65, L485 X70 |

| PLS2 | L245N BN, L290N X42N, L320N X46N, L360N X52N, L390N X56N, L415N X60N, L360Q X52Q, L390Q X56Q, L415Q X60Q, L485Q X70Q | ||

| PLS2 신 환경 | L245NS BNS, L290NS X42NS, L320NS X46NS L360NS X52NS, L390NS X56NS, L415NS X60NS, L360QS X52QS, L390QS X56QS, L415QS X60QS L485QS X70QS | ||

| 용접 | PLS1 | L245B, L290 X42, L320 X46, L360 X52 L390 X56, L415 X60, L450 X65, L485 X70 | |

| PLS2 | L245M BM, L290M X42M, L320M X46M, L360M X52M, L390M X56M, L415M X60M, L450M X65M, L485M X70M, L555M X80M, |

| 기준 | 등급 |

| ASTM A 53M | 에이, 비 |

| ASTM A 106M | 에이,비,씨 |

| JIS G 3454 | STPG 370, STPG 410 |

| JIS G 3455 | STPG370, STPG410, STPG480 |

| JIS G 3456 | STPG370, STPG410, STPG480 |

등급: 화학적 구성 요소 (%):

| 기준 | 등급 | C | Si | Mn | P | S | Ni | Cr | Cu | Mo | V |

| ASTMA 53M | A | ≤0.25 | - | ≤0.95 | ≤0.05 | ≤0.045 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 |

| B | ≤0.30 | - | ≤1.20 | ≤0.05 | ≤0.045 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| ASTM A 106M | A | ≤0.25 | ≥0.10 | 0.27-0.93 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 |

| B | ≤0.30 | ≥0.10 | 0.29-1.06 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| C | ≤0.35 | ≥0.10 | 0.29-1.06 | ≤0.035 | ≤0.035 | ≤0.40 | ≤0.40 | ≤0.40 | ≤0.15 | ≤0.08 | |

| JIS G 3454 | STPG370 | ≤0.25 | ≤0.35 | 0.30-0.90 | ≤0.040 | ≤0.040 | - | - | - | - | - |

| STPG410 | ≤0.30 | ≤0.35 | 0.30-1.00 | ≤0.040 | ≤0.040 | - | - | - | - | - | |

| JIS G 3455 | STS 370 | ≤0.25 | 0.10-0.35 | 0.30-1.10 | ≤0.035 | ≤0.035 | - | - | - | - | - |

| STS 410 | ≤0.30 | 0.10-0.35 | 0.30-1.40 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| STS 480 | ≤0.33 | 0.10-0.35 | 0.30-1.50 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| JIS G 3456 | STPT 370 | ≤0.25 | 0.10-0.35 | 0.30-0.90 | ≤0.035 | ≤0.035 | - | - | - | - | - |

| STPT410 | ≤0.30 | 0.10-0.35 | 0.30-1.00 | ≤0.035 | ≤0.035 | - | - | - | - | - | |

| STPT480 | ≤0.33 | 0.10-0.35 | 0.30-1.00 | ≤0.035 | ≤0.035 | - | - | - | - | - |

페인팅&코팅

강관의 표면 처리: 송유관의 수명을 향상시키기 위해 일반적으로 강관과 부식 방지 코팅의 견고한 결합을 촉진하기 위해 표면 처리가 수행됩니다. 일반적인 처리 방법은 청소, 도구 녹 제거, 산 세척, 쇼트 블라스팅 녹 제거입니다. 네 가지 카테고리.

1. 강관 표면에 부착되어 있는 그리스, 먼지, 윤활제, 유기물 등을 일반적으로 용제, 유제 등을 사용하여 표면을 청소합니다. 그러나 강관 표면의 녹, 산화 피막, 용접 슬래그 등은 제거할 수 없으며, 따라서 다른 처리 방법이 필요합니다. 공구 녹 제거 강관 표면 산화물, 녹, 용접 슬래그는 강철 와이어 브러시를 사용하여 표면 처리를 청소하고 광택을 낼 수 있습니다.

2. 공구 녹 제거는 수동과 전동으로 나눌 수 있으며, 수동 공구 녹 제거는 Sa 2 레벨에 도달할 수 있고, 전동 공구 녹 제거는 Sa3 레벨에 도달할 수 있습니다. 강관 표면이 특히 강한 산화물 피막으로 부착된 경우 제거가 불가능할 수 있습니다. 도구의 도움으로 녹을 제거할 수 있으므로 다른 방법을 찾아야 합니다.

3. 산세 일반적인 산세 방법에는 화학 및 전기 분해가 포함됩니다. 그러나 파이프라인 부식 방지에는 화학적 산세만 사용됩니다. 화학적 산세는 강관 표면의 어느 정도 청결도와 거칠기를 달성할 수 있어 후속 앵커 라인에 편리합니다. 일반적으로 다음과 같습니다. 재처리 후 샷(모래).

4. 녹 제거를 위한 쇼트 블라스팅. 강관 표면 스프레이 및 대량 배출에 대한 원심력의 작용으로 고속 회전 블레이드, 강철 그릿, 강철 샷, 세그먼트, 광물 및 기타 연마 와이어를 구동하는 고출력 모터를 통해 철저하게 제거합니다. 한편으로는 녹, 산화물 및 먼지를 제거하고 강관은 격렬한 충격과 마찰력을 받아 요구되는 균일한 거칠기를 달성합니다. 네 가지 처리 방법 중에서 쇼트 블라스팅 및 녹 제거가 이상적인 처리 방법입니다. 파이프 녹 제거.일반적으로 강관의 내부 표면 처리에는 쇼트 블라스팅과 녹 제거가 주로 사용되고, 강관의 외부 표면 처리에는 쇼트 블라스팅과 녹 제거가 주로 사용됩니다.

포장 및 적재

스프레이 페인트

방수 포장